Pintura de radiadores: tipos de esmaltes y recomendaciones para la aplicación.

Las baterías de calefacción son una parte integral de casi cualquier hogar, y su combinación armoniosa con el interior se observa en los casos en que estos elementos relativamente nuevos del sistema de calefacción están cubiertos con una pintura adecuada. Este artículo describirá en detalle qué tipo de pinturas existen para los sistemas de calefacción y cómo elegir la opción más adecuada.

Necesita actualizar

La vida útil de los radiadores de hierro fundido o aluminio puede exceder los 50 años, pero si las viejas baterías de un apartamento o cocina se desvanecen de vez en cuando y comienzan a hincharse, entonces, en una forma tan no presentable, atraen la atención y difícilmente pueden considerarse una decoración para el hogar.

Resolver el problema al reemplazar las baterías debido al costo considerable de este método difícilmente puede considerarse la mejor opción.Y pintar los radiadores de nuevo puede ser una forma bastante aceptable de salir.

En este caso, se deben tener en cuenta varios factores:

- No todos los tipos de radiadores se pueden pintar solos en casa. A menudo, especialmente en el caso de la elección incorrecta del tinte, se volverá amarilla rápidamente o se despegará pronto.

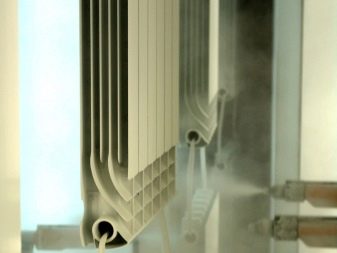

- Se sabe que las baterías están hechas de hierro fundido, aluminio, acero o pueden ser bimetálicas. Colorear los radiadores de hierro fundido en principio no causa problemas. Aquí todo depende solo de la elección correcta de pintura para este propósito. Pero en el caso de los radiadores de aluminio, convectores o baterías de acero inoxidable, la situación es diferente.

Dichos elementos del sistema de calefacción están recubiertos con polvo en la fábrica con un tratamiento térmico posterior.

Por lo tanto, la aplicación en la parte superior de la pintura de fábrica que cubre una nueva capa de pintura en el hogar se convierte en un problema grave.

- La gran mayoría de los fabricantes de radiadores de calefacción de hierro no fundido, los intentos de pintura no autorizada de baterías son considerados como una violación de la garantía de fábrica por parte del consumidor.

- Los tintes de esmalte después del secado, cubren los productos con una capa duradera y monolítica, eliminando completamente la penetración de aire en la superficie del metal. Sin embargo, si el oxígeno todavía tiene al menos un ligero acceso a través de la capa de pintura, entonces debería cuestionarse la protección del metal contra la corrosión, mientras que las funciones de protección en la mayoría de los casos son la causa principal de la pintura del radiador.

- Es curioso que los pasaportes para todas las baterías de calefacción contengan una prohibición categórica, que no permite pintar sobre el orificio de ventilación en la ventilación de aire automática. Es decir, si aplica pintura a este orificio, entonces, si es necesario, será casi imposible liberar el aire del sistema de calefacción. Esta circunstancia debe tenerse en cuenta al realizar trabajos de pintura.

- Pintura de aluminio y hecha de radiadores de acero inoxidable, en la fábrica produce tintes en polvo, que después de su aplicación se someten a tratamiento térmico a alta temperatura en cajas especiales. Está claro que la creación de tales condiciones tecnológicas en el hogar no es posible.El aceite ordinario y otros tintes debido a su baja adherencia en las superficies de aluminio y acero no durarán mucho.

- La tinción de aluminio confiable requiere equipo especial para este propósito, así como el uso de imprimaciones epoxi y esmaltes, que es muy costoso. Además, las desviaciones de la tecnología llevarán inevitablemente al desprendimiento del recubrimiento recién aplicado. También existe un método de oxidación anódica, pero está asociado con importantes dificultades tecnológicas y requiere cierto conocimiento.

- Si el consumidor tiene una experiencia exitosa en pintar la carrocería del automóvil y las pinturas y barnices correspondientes a la tarea, puede intentar pintar baterías de aluminio. Pero por lo demás es mejor abandonar esta aventura. En este caso, es más conveniente comprar nuevos elementos de calefacción, o cubrir los productos de pelado con una pantalla decorativa.

- Un punto aparte son los convectores de acero. Están equipadas con aletas frecuentes hechas de placas de acero ensartadas en un par de tubos, el llamado "peine". Si intenta colorear estas costillas lamelares, se producirá un efecto no deseado de una disminución brusca de la transferencia de calor. También es imposible llegar a las tuberías con un cepillo estrecho.Por lo tanto, es mejor negarse a pintar estas superficies.

Tales radiadores suelen estar equipados con válvulas de hierro y pantallas laterales. Estos elementos no solo son posibles, sino que también deben pintarse, y los tintes resistentes al calor comunes son muy adecuados para este propósito.

La elección de la composición.

Las composiciones compuestas de teñido diseñadas para cubrir radiadores de calefacción difieren un poco en sus parámetros técnicos de los colorantes convencionales. Por lo tanto, su elección debe tener en cuenta sus características fisico-técnicas y operativas básicas de acuerdo con las recomendaciones de los especialistas.

El criterio principal para esta elección es la resistencia al calor del tinte. Por lo tanto, deben comprarse pinturas y barnices que puedan soportar temperaturas de hasta + 80 ° C para pintar los elementos del sistema de calefacción, y para los radiadores de calefacción, esta cifra debe superar los + 100 ° C. Tales tintes están indicados por marcas especiales.

Además, una capa de pintura debe tener una conductividad térmica suficientemente alta para no reducir la transferencia de calor de los elementos calefactores. Al mismo tiempo, dicha pintura debe distinguirse por una alta resistencia al desgaste, sin emitir sustancias tóxicas al aire durante el calentamiento.De ahí la necesidad de estudiar la composición del tinte en la compra y su confirmación de su cumplimiento con las normas técnicas aceptadas y los requisitos de seguridad ambiental adoptados en los países europeos. Esto se aplica a la pintura importada de los fabricantes europeos.

Si se compra un producto nacional, el fabricante debe guiarse por las normas de los estándares estatales vigentes en Rusia.

Si el paquete de tinte no contiene un enlace a dichos estándares, sino algunas especificaciones desconocidas, es mejor abstenerse de comprar dicha pintura, ya que no hay garantías de que cumpla con los estándares de seguridad.

Es recomendable adquirir una pintura de secado rápido, ya que esta propiedad del tinte siempre acelera significativamente el trabajo de pintura, ya que generalmente se acepta aplicar el tinte en dos capas.

Las propiedades anticorrosivas del tinte están diseñadas para proteger la superficie del radiador de influencias externas agresivas. Esto generalmente se tiene en cuenta en la fabricación de formulaciones para pintar superficies metálicas.

Algunas pinturas producen olores ásperos y desagradables hasta su secado completo.Por lo tanto, es mejor elegir estos colorantes solo para trabajos en áreas bien ventiladas. En todos los demás casos, es mejor dar preferencia a pinturas inodoras.

Otro aspecto de la elección de la pintura del radiador es su resistencia a la humedad, necesaria para realizar una limpieza húmeda con el uso de detergentes.

Para colorear baterías, radiadores y tuberías del circuito de calefacción, los tintes se utilizan en varias bases, cada una de las cuales tiene sus propias ventajas y desventajas. Las pinturas resistentes al calor incluyen los tintes de aceite, alquídicos, acrílicos, de silicona y en polvo.

Pinturas al óleo se hacen sobre la base de varios aceites orgánicos. Hasta hace poco, los tintes de aceite eran prácticamente la única opción alternativa para un compuesto para pintar radiadores. Estas pinturas son muy opacas y pueden crear en una superficie metálica una capa densa y suficientemente fuerte que es resistente a diversas influencias mecánicas y altas temperaturas.

Sin embargo, estos tintes tienen un olor peculiar muy desagradable, que no solo acompaña el proceso de teñido y secado de las superficies cubiertas con dicha pintura, sino que también puede manifestarse con un fuerte calentamiento durante el funcionamiento de las baterías.Además, forman una capa de tinta bastante densa en los radiadores, lo que reduce significativamente la transferencia de calor útil de sus secciones.

La aplicación de la composición sobre una base de aceite, a diferencia de otros tintes, no siempre ocurre en una capa uniforme, y con su gran grosor, la capa de recubrimiento se agrieta y se desprende durante la operación. Las superficies terminadas con él pierden su brillo inicial y se vuelven amarillas con el tiempo.

Los recubrimientos de pintura al óleo no pueden proteger eficazmente el metal de la corrosión, lo que se manifiesta en la aparición de óxido en la superficie de las baterías. Además, la pintura al óleo tiene el período más largo de su secado completo, y en el proceso de su aplicación rara vez es posible evitar la aparición de manchas.

Por lo tanto, con la excepción del costo asequible, las pinturas al óleo difícilmente pueden considerarse la mejor opción para pintar radiadores.

Los tintes alquídicos resistentes al calor contienen dispersiones de pigmentos y aditivos especiales, cuyo solvente es el barniz pentaftálico o de gliptina. Su popularidad entre el consumidor se debe a una serie de ventajas,entre los cuales, se destaca la protección confiable de las superficies del radiador contra factores externos negativos y que dan a estas superficies un aspecto limpio y estético.

Prácticamente todos los esmaltes alquídicos soportan perfectamente las altas temperaturas que se producen en el circuito de calefacción. La superficie, cubierta con ellos, se caracteriza por una suavidad perfecta y un brillo uniforme, la capa de pintura no se vuelve amarilla con el tiempo y no se exfolia.

Los esmaltes alquídicos son bastante resistentes al desgaste, disponibles en una variedad de colores. - Desde el tradicional radiador blanco hasta pintura roja y negra. Esto, si lo desea, le permite elegir el color deseado para cualquier habitación interior. Pero, a pesar de todas las ventajas anteriores, tales composiciones, que incluyen el espíritu blanco, producen un desagradable olor acre, no solo persistentes los primeros días después de la pintura, sino también capaces de manifestarse durante algún tiempo con un calentamiento significativo de los radiadores.

El período de trabajo de pintura con esmaltes alquídicos puede durar varios días debido al tiempo de espera bastante largo para el secado completo de cada capa.Hay una forma de liberación de aerosol de esmaltes alquídicos, que es un aerosol para colorear en latas.

Los esmaltes acrílicos se utilizan ampliamente en el campo de la pintura de elementos de sistemas de calefacción. La capa seca de dicha pintura le da a la superficie un aspecto perfectamente liso y uniforme, que se parece un poco al plástico. Una ventaja significativa de las pinturas acrílicas es la ausencia casi completa de olor durante la pintura y durante el funcionamiento de los sistemas de calefacción.

Al comprar un tinte acrílico, debe prestar atención al fabricante de la composición y su propósito indicado en el empaque. En el mismo lugar, debe estudiarse la temperatura a la cual la pintura puede funcionar de manera efectiva, ya que no todos los tipos de compuestos acrílicos para colorear pueden soportar incluso los +80 ºС y las temperaturas más altas.

Las pinturas acrílicas son de secado rápido. El tiempo de fraguado y el secado completo de dichos tintes, indicado en las instrucciones para su uso, puede demorar entre 10 minutos y 1,5 horas para la primera etapa y aproximadamente 5 horas antes de la preparación final de una capa aplicada.Para obtener un revestimiento de alta calidad, es necesario proteger los radiadores recién pintados de la exposición a la humedad durante todo el tiempo de secado de la pintura.

Las soluciones de tintura acrílicas de consistencia se asemejan a la crema agria de espesor medio, no se esparcen y no dejan manchas en el proceso de trabajar con ellas.

Para obtener el efecto deseado, se debe aplicar pintura acrílica a la superficie previamente limpiada e imprimada en dos capas.

Una desventaja significativa de los compuestos acrílicos es su baja resistencia a los efectos abrasivos y mecánicos externos.

Los composites de calidad de silicona son capaces de mantener sus propiedades de trabajo. incluso cuando se calienta la superficie del radiador a las temperaturas más altas que pueden ocurrir en el sistema de calefacción. La base de estas pinturas es la resina de silicona, que se amasa en agua o en disolventes orgánicos. Después de que la capa se seque, el tinte de silicona adquiere un brillo semi-brillante.

Las composiciones colorantes de silicona se pueden aplicar sobre superficies metálicas no preparadas. Su durabilidad se debe a la resistencia al estrés mecánico y las cargas abrasivas, y la única desventaja significativa de las pinturas de este tipo para radiadores es su alto costo. Por lo tanto, en comparación con otras formulaciones, no son tan populares entre los consumidores.

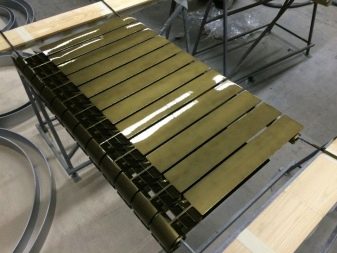

Las pinturas en polvo consisten en un pigmento especial en polvo con agentes adhesivos especiales. Este tipo de revestimiento de radiador es el más resistente y duradero. Sin embargo, no es posible su uso en condiciones de apartamento para el auto teñido, ya que el proceso tecnológico para aplicar dichos tintes requiere un equipo costoso especial para este propósito y una fuente de voltaje constante. En el proceso de aplicar dicha composición, el polvo debe recibir una carga positiva y la superficie cubierta debe recibir una carga negativa.

El procedimiento de pintura solo se puede llevar a cabo en una cámara especial, donde, una vez completada la aplicación de la composición colorante, se crea una cierta condición de temperatura para su secado. El proceso de polimerización del colorante en polvo en la superficie del radiador debe ocurrir a una temperatura de +150 - +170 grados Celsius, que depende del tipo de composición.

Todo esto, naturalmente, no puede llevarse a cabo en casa y es un proceso puramente de producción. El único lugar donde es posible pintar radiadores utilizando la tecnología de polvo solo puede ser un taller de reparación de automóviles con un conjunto de equipos para pintar automóviles con esmalte en polvo.

Características de la pintura de la batería

El momento óptimo para pintar las baterías es bastante natural para considerar el momento de las reparaciones generales en el apartamento. Se acostumbra a realizar dichas reparaciones y, por lo tanto, pintar las baterías inmediatamente después del final de la temporada de calefacción o en el verano.

Si intenta pintar radiadores calientes o calientes durante la temporada de calefacción, deberá cerrar la válvula de entrada o el cabezal térmico del radiador y esperar a que se enfríe.

El teñido de una batería caliente cuando la calefacción está encendida causa manchas de tinte y su distribución sobre la superficie con tiras, una capa irregular con arrugas de la película superficial de la capa de tinte debido al rápido secado del solvente. Este efecto es especialmente pronunciado cuando se utiliza pintura a base de agua, cuando la capa de color se hincha en las superficies de radiadores viejos y calientes.

Sin embargo, si la pintura aún debía mantenerse en el invierno y no es posible apagar la calefacción, entonces para minimizar los defectos, la pintura debe aplicarse con una capa muy delgada. Es bien sabido que al pintar en un radiador caliente, el olor a pintura dentro de la habitación será mucho más fuerte, y abrir las ventanas para ventilación durante la temporada de frío es problemático debido a la temperatura exterior.

Incluso el recubrimiento de pintura más antiguo y seco está en la mayoría de los casos unido monolíticamente a la base. Por lo tanto, es suficiente simplemente pulir la superficie con papel de lija para lograr una adhesión estable al aplicar la siguiente capa de pintura fresca.

Sin embargo, si el metal se asoma a través del revestimiento viejo, limpio y pelado, entonces el esmerilado de dicho radiador debe ser más exhaustivo, de modo que, después de aplicar una nueva capa de pintura, no se vea la fragmentación o el desnivel desde abajo.

En el caso de áreas de cobertura grandes y completamente endurecidas, desde donde se puede ver la oxidación en algunos lugares, debe eliminarse completamente con la ayuda de un cepillo metálico y preparaciones de lavado especiales.Además, la superficie preparada de esta manera debe imprimarse antes de aplicar la primera capa de pintura.

Además, puede simplemente restaurar la pintura antigua, aplicándola en lugar de un teñido uniforme con un patrón elegante después del lijado previo y el cebado.

Si el kit de radiador de aluminio se instala en el interior, en este caso es más conveniente comprar nuevos elementos de calefacción de aluminio o cubrir los productos de pelado con una pantalla decorativa.

Actividades preparatorias

La calidad de pintura de las baterías depende directamente de la adecuada preparación de sus superficies. La etapa del trabajo preparatorio lleva un intervalo de tiempo mucho más largo que la pintura misma.

La etapa preparatoria comienza con una limpieza a fondo de las superficies del radiador. Sus secciones deben limpiarse a mano con un papel de lija y un cepillo provisto de una pila metálica o mecánicamente usando un taladro eléctrico con un cepillo.

Usando estos métodos, la capa de pintura vieja se elimina y los lugares donde se observa la oxidación se limpian hasta que aparece un brillo metálico. Las acumulaciones de polvo y suciedad se limpian con un trapo húmedo, y los restos de pintura vieja se deben eliminar con espátulas y soluciones de lavado especiales. Tales soluciones se aplican a las superficies de los radiadores y se cubren con una película para ablandarlos.

Para áreas oxidadas, se debe utilizar un inhibidor de corrosión.

Después de este tratamiento, la pintura se quita fácilmente con una espátula, un molinillo o un cepillo de metal en el taladro. Es recomendable proteger sus manos con guantes de construcción y las vías respiratorias con una venda de gasa o un respirador. Luego es necesario lijar la superficie del radiador con papel de lija y desengrasarlo con alcohol blanco o cualquier solución con una reacción alcalina débil. Solución adecuada al 1% de amoníaco, sodas o detergentes domésticos.

Además, la superficie que está bien limpia de esta manera se cubre con un imprimador anticorrosión. Está diseñado no solo para proteger el metal de la corrosión, sino que también sirve para mejorar la adhesión de la pintura a la superficie del radiador. La mejor opción para esto es un compuesto de imprimación a base de alquídicos.

La elección del primer debe basarse en la adquisición de una composición anticorrosiva que, por regla general, se indica en su banco.De lo contrario, si las superficies imprimadas están imprimadas con otro compuesto, es muy probable que aparezca un nuevo óxido después de algún tiempo.

Los fabricantes modernos de materiales de construcción ofrecen al consumidor una amplia variedad de tintes, que incluyen una imprimación y un convertidor de óxido. Su ventaja es que su aplicación a los elementos del sistema de calefacción no requiere una preparación preliminar de la base.

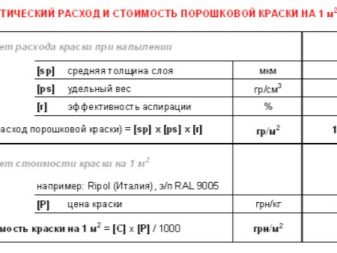

Cálculo de la cantidad de pintura.

En el embalaje del tinte, sus fabricantes casi siempre indican su consumo promedio por 1 m2. Todo parece bastante simple si desea pintar, por ejemplo, la parte frontal de un panel de radiador de calefacción. En este caso, para calcular el consumo de pintura, es suficiente determinar el área de la superficie pintada.

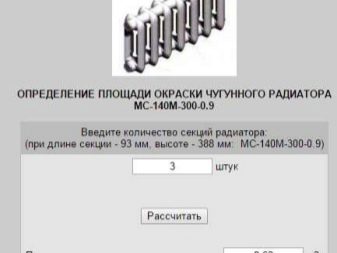

La situación es diferente si el propósito es pintar “armónicas” de hierro fundido. Consta de varias secciones.

Las especificaciones técnicas de los radiadores de calefacción a menudo indican su área total, que, si se desea, también se puede encontrar en Internet. También puede encontrar calculadoras especiales que le permiten calcular la tasa de consumo del tinte con la precisión y velocidad necesarias.

Normalmente, estas calculadoras toman en cuenta los parámetros de las baterías de hierro fundido, la serie más común de "MS" y "FM". También es posible calcular simultáneamente el consumo de material adicional, si es necesario pintar las tuberías adyacentes al radiador y otros elementos del sistema de calefacción.

Los costos de pintura en estos casos se toman de acuerdo con el método de promediado para sus tipos principales, es decir, para los tintes de aceite, alquídicos, acrílicos y de silicona.

El consumo aproximado por unidad de área para diferentes marcas de compuestos para colorear, a pesar de algunas diferencias, es aproximadamente el mismo.

Etapas de tincion

Por lo tanto, la esencia del proceso de pintura para calentar los radiadores es la limpieza a fondo de sus superficies de pintura vieja y el tratamiento de áreas oxidadas con un inhibidor de corrosión, lijando la superficie del radiador con papel de lija y desengrasándolo.

Al final de la etapa preparatoria, la superficie limpia se cubre con un imprimador anticorrosión. La mejor opción para este propósito es un compuesto de imprimación basado en alquídicos. Después del fraguado y endurecimiento de la capa de imprimación, los calentadores se tiñen con el tinte elegido para este propósito.

Teniendo en cuenta las propiedades descritas anteriormente de varios tintes y utilizando materiales simples y la herramienta más común, este trabajo es fácil de hacer con sus propias manos.

Cómo pintar correctamente las baterías de hierro fundido, vea el siguiente video.