¿De qué está hecho el cemento?

La palabra cemento es familiar para todos. Incluso aquellos que nunca han estado involucrados en la construcción saben que el cemento es necesario para el mortero de la mampostería, que es el componente principal de los productos de concreto. Sin embargo, pocas personas saben de qué está hecho el cemento.

Características especiales

El cemento es ubicuo. Se utiliza no sólo en la construcción de varios edificios. Sin él, es imposible hacerlo durante los trabajos de restauración y reparación. Todavía no hay sustituto para el cemento. Esto justifica su demanda.

La base del material de construcción son los componentes inorgánicos de punto. El cemento es necesario en la producción de placas de paneles. A partir de ello se hacen soluciones de yeso y mampostería. En la composición del cemento concreto se le da uno de los lugares principales.

En esencia, el cemento es un polvo fino. La característica principal de la masa de polvo es que, al interactuar con el agua, gradualmente comienza a endurecerse. El proceso de interacción entre los dos componentes (cemento y agua) se completa con la formación de una matriz sólida, similar en dureza a la piedra natural.

La estructura duradera se forma con humedad excesiva. Hay una reacción tanto al aire libre como en el agua. El cemento después del endurecimiento conserva la resistencia durante mucho tiempo.

Propiedades

Las características físicas del cemento dependen de varios factores.

Los más significativos son:

- tipos de aditivos;

- grado de molienda;

- composición

La molienda del cemento afecta la resistencia y el tiempo requerido para el endurecimiento. La molienda fina proporciona mayor resistencia y un endurecimiento más rápido.

Cuanto más pequeñas son las partículas del polvo, más fuerte resulta el hormigón, más rápido se endurece. El costo del material también depende del grado de molienda.

Para determinar la finura del esmerilado utilizando un tamiz especial con las células más pequeñas de hasta 80 micrones. Cuando se prepara un mortero con cemento demasiado fino, se requiere más agua.Esta desventaja se elimina mezclando partículas de diferentes tamaños: grandes y pequeñas. Las partículas grandes de polvo son 80 micras y pequeñas - 40 micras.

El cemento tiene las siguientes propiedades:

- fuerza

- resistencia a la corrosión;

- resistencia a las heladas;

- demanda de agua;

- Tiempo de fraguado (congelación).

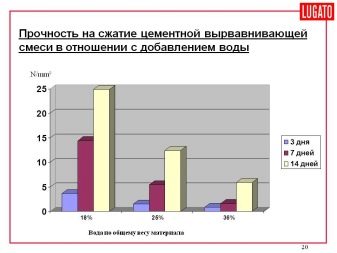

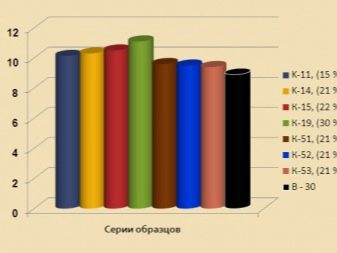

Fuerza

Este indicador depende de la marca. Determinar las propiedades de resistencia mediante la realización de pruebas de compresión. El disco experimentado se mantiene bajo carga durante el mes lunar: 28 días. Después de probar el cemento de la muestra se le asigna la designación apropiada. Resistencia medida en MPa.

Los grados de cemento 300 - 600 son adecuados para uso doméstico. Para los productos que requieren una resistencia especial, se utilizan grados más altos: 700 o incluso 1000.

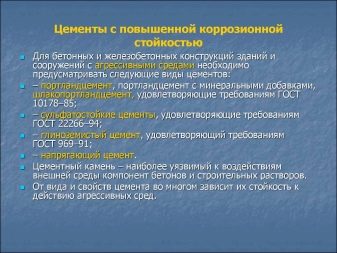

Resistencia a la corrosión

Los productos de concreto reforzado bajo la influencia del agua y otros medios líquidos comienzan a corroerse. El impacto negativo se elimina de varias maneras. Por ejemplo, puede cambiar la composición, ingresar en la mezcla de polvo materiales hidroactivos. La presencia de sustancias específicas previene la aparición de reacciones químicas nocivas.

La resistencia a la corrosión aumenta con el uso de aditivos de polímeros. Como resultado, la microporosidad disminuye, la durabilidad del producto aumenta.

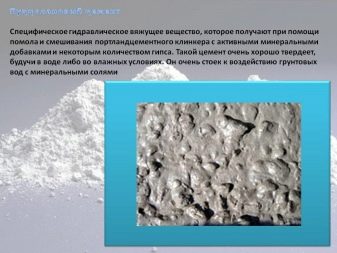

El cemento de puzolana tiene la mayor protección contra la corrosión. Por lo tanto, se utiliza para la construcción de instalaciones operadas en condiciones de alta humedad.

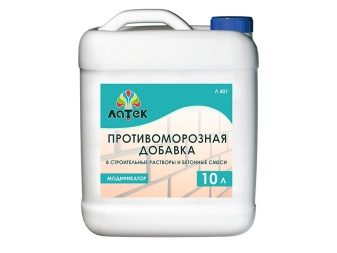

Resistencia a las heladas

Uno de los principales indicadores de los cementos de calidad es la capacidad de congelar y descongelar repetidamente un producto concreto.

En la piedra de cemento hay microporos en los que hay agua. Cuando el agua congelada puede aumentar su volumen en un 8%.

La congelación repetida y la descongelación posterior a lo largo de los años conduce a la destrucción de la estructura de piedra, a la aparición de grietas.

En la construcción, no se utiliza cemento sin aditivos. Los componentes se agregan a diferentes marcas, lo que le da al cemento la capacidad de resistir los cambios de temperatura.

En el proceso de fabricación del hormigón, se incluyen los aditivos del aire. Las burbujas de aire más pequeñas se distribuyen uniformemente dentro del cuerpo de concreto, resolviendo así el problema asociado con la congelación del agua y su expansión.

Demanda de agua

Este es un porcentaje de la cantidad de agua que se requiere para obtener un mortero de cemento de consistencia óptima.

En una solución de densidad de agua nominal tanto como el cemento puede contener. Por ejemplo, en el cemento Portland, este valor está en el rango de 22-28 por ciento.

Del cemento con baja demanda de agua, se obtiene mejor el concreto., que por el hecho de que este indicador es alto. En el primer caso, los productos son resistentes a las diferencias de temperatura. En el segundo, el concreto tiene una alta porosidad y no es adecuado para la construcción en absoluto. Dicho cemento se utiliza para producir cercas de hormigón armado o instalaciones de drenaje.

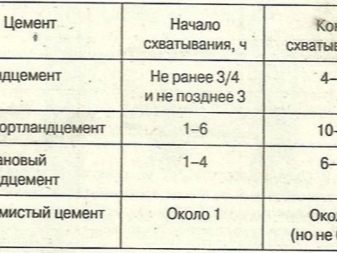

Tiempo de fraguado

Este es el período de tiempo atribuible al cambio en las propiedades físicas del mortero de cemento del estado de plasticidad a la formación de una piedra.

Se considera que la solución ideal se solidifica no demasiado rápido, pero no muy lentamente. El tiempo de fraguado se rige por la presencia de una cierta cantidad de yeso en la composición del material. Un mayor volumen de yeso proporciona un ajuste de alta velocidad. Mientras que la disminución en su contenido contribuye a una mayor solidificación de la solución.

No tan dramáticamente como el yeso, afecta el ajuste y otros factores.En particular, el volumen de agua en la solución y la temperatura del aire ambiente en el área de trabajo son importantes.

Según la norma en condiciones normales, el cemento Portland comienza a asentarse después de tres cuartos de hora. El proceso de curado debe terminar en 10 horas.

Composicion

Hacer cemento en las empresas especializadas. Las plantas de cemento se construyen muy cerca de los sitios para la extracción de materias primas.

Las materias primas para su producción se obtienen a partir de rocas naturales:

- fósil tipo carbonato;

- materiales de arcilla.

Los carbonatos tienen una estructura amorfa o cristalina, de la cual depende la eficiencia de la interacción del material con otros componentes en el proceso de cocción.

Las rocas carbonatadas incluyen:

- tiza

- marga (piedra caliza de marga);

- piedra caliza, incluida la roca de concha;

- Rocas de tipo dolomita.

Los materiales arcillosos son rocas sedimentarias. Al tener una base mineral, están dotados de plasticidad, y con un exceso de humedad puede aumentar su volumen. Los materiales de arcilla se utilizan en el método de fabricación en seco.

Las rocas de arcilla incluyen:

- arcilla

- marga

- pizarra de arcilla;

- loess

Además de las materias primas, en la producción de cemento se utilizan aditivos correctivos.

Se derivan de minerales, que incluyen:

- apatito

- alúmina

- fluorita

- sílice.

Los aditivos introducidos por cierta tecnología mejoran la calidad del material descrito.

La composición del cemento depende de las características requeridas, que están determinadas por el grado asignado al material.

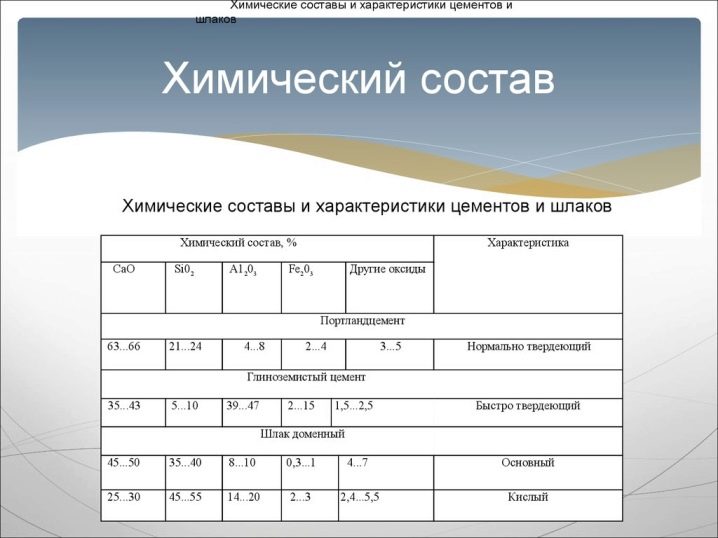

El cemento portland más popular consiste en:

- 60% de lima;

- Dióxido de silicio al 25%;

- 10% de hierro y óxidos de yeso;

- 5% de aluminio (alúmina).

En diferentes marcas, el porcentaje de materiales de partida es diferente, al igual que la composición. Por ejemplo, el cemento Portland escoria incorpora escoria. Las proporciones cuantitativas pueden variar con las características de la tecnología seleccionada para fabricar un material de construcción.

Para cualquier marca de cemento y para cualquier método de producción, la piedra caliza y la arcilla permanecen sin cambios. Además, la piedra caliza es siempre tres veces más arcilla. Esta relación contribuye a la obtención de clinker de alta calidad, a partir del cual fabrican cemento.

En la industria para la producción de cemento se utilizan los siguientes componentes:

- clinker

- yeso;

- suplementos especiales

El clinker es el componente más importante del cemento. Determina las propiedades de resistencia del material final. Clinker entra en el proceso de producción en forma de gránulos. El diámetro de los gránulos varía en el rango de 10-60 mm. El componente de tratamiento térmico se realiza a una temperatura de aproximadamente mil y medio grados.

La cantidad de yeso está determinada por el período establecido de endurecimiento. En el caso base, el yeso en forma de polvo se incluye en el cemento en un volumen del 6%.

Los aditivos le permiten mejorar las características específicas. Con su ayuda, el cemento recibe propiedades adicionales, lo que expande significativamente sus capacidades.

Etapas de producción de la fabricación de cemento.

Primero, la piedra caliza se mezcla con arcilla en una proporción de 3/1. Luego la mezcla se cuece a alta temperatura. El resultado es una materia prima para la producción de cemento. Se llama clinker. El clinker granulado se envía para moler en molinos de bolas.

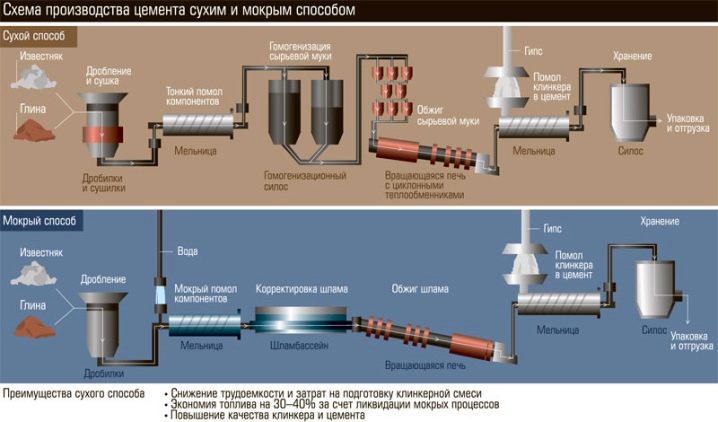

Hay tres formas de producir cemento.

Dependiendo de la tecnología de fabricación, puede ser:

- mojado

- seco

- combinados

Las diferencias están en los métodos de preparación de las materias primas.

De acuerdo con la tecnología húmeda, la tiza no se usa, pero la tiza. Se mezcla con arcilla y otros ingredientes con la adición de agua. El resultado es una mezcla de humedad del 30 al 50 por ciento. La mezcla se convierte en bolas de clinker durante la cocción.

Según la tecnología de secado, el proceso de fabricación se acorta, ya que dos operaciones (secado y molienda) se combinan en una sola. La mezcla resultante se convierte en polvo.

Diferentes empresas utilizan el método combinado de diferentes maneras. En algunos casos, primero obtenga una mezcla seca y luego humedézcala. En otros, se utiliza el método húmedo y semiseco, con una humedad baja que no supera el 18%. El disparo se realiza en ambos casos.

Especies

Hay muchas variaciones diferentes de cemento. El más famoso es el cemento portland.

Otras opciones de materiales son muy populares:

- escoria

- puzolánico

- aluminoso

- expandiendo

El cemento Portland está disponible en varios grados: 400, 500, 550, 600. Los morteros de construcción están hechos de cemento M400.

Las marcas más altas están en demanda en la fabricación de estructuras de concreto reforzado, así como en la creación de productos de concreto de alta resistencia.

El cemento Portland blanco se caracteriza por una molienda fina.La composición incluye clinker bajo en hierro, yeso y aditivos de dolomita. Se distingue de la alta durabilidad y resistencia a una precipitación atmosférica. Los productos de cemento portland blanco tienen un aspecto estético. Se utiliza en la fabricación de suelos autonivelantes, elementos decorativos, así como en la construcción de carreteras. Es la base de los cementos coloreados.

El cemento Portland resistente a los sulfatos se utiliza en la fabricación de pilotes., soportes para puentes, estructuras hidráulicas, donde haya humedecimiento y secado repetido de estructuras, donde las estructuras se sometan a congelación y descongelación.

El objetivo principal de los cementos de escoria es la creación de productos de concreto para estructuras ubicadas debajo del suelo y debajo del agua.

Los cementos puzolánicos son necesarios para la construcción de presas, estructuras hidráulicas fluviales y varios servicios subterráneos, ya que están dotados de resistencia al agua dulce.

La alúmina no le teme al agua de mar, por lo que es parte de productos de concreto reforzado en contacto con agua salina. Puede ser utilizado para apisonamiento urgente de pozos, incluido el petróleo; al hormigonar en invierno; Para la fijación de grietas en las rocas.

La belleza de los cementos en expansión es que no se contraen cuando se colocan, sino que, por el contrario, se expanden en volumen. El aumento de volumen - de 0,2 a 2 por ciento.

¿Cómo hacerte?

El cemento se puede preparar en casa si es posible alcanzar una temperatura de cocción alta. Quizás lo más que puede resultar un método artesanal es el cemento M-200. Necesitará tiza y caolín en una proporción de 3 a 1. Alrededor del 5% del polvo de yeso debe agregarse a la sustancia calcinada y triturada, y el cemento está listo.

Para la producción en el hogar se requerirán los conocimientos adecuados, las materias primas adecuadas, el equipo especial y la implementación exacta del proceso.

Incluso cuando todo está disponible, apenas vale la pena dedicarse a la producción de cemento por sí solo. Antes de comenzar, responda la pregunta sobre la viabilidad del proceso. Es poco probable que su trabajo y los costos incurridos se vean recompensados. Lo más probable es que sea más rentable comprar una bolsa de cemento ya hecho.

Consejos

Escogiendo el cemento para ciertas necesidades, recuerda que hay muchas variedades. La elección correcta en la etapa inicial del trabajo dará una garantía de la durabilidad del edificio.No siempre debe dar la opción a marcas más altas y más caras. La fuerza del producto a partir de esto no aumentará, y los costos no se justificarán.

El proceso de obtención de cemento, ver el video a continuación.