Tecnología de soldadura de arco manual

La conexión de estructuras metálicas, incluidas las tuberías, a menudo se realiza manualmente. Casi todos los que tienen habilidades de soldadura pueden hacerlo por su cuenta. Solo es necesario comprender cuidadosamente las características de un trabajo en particular.

Características especiales

La soldadura con arco manual de tuberías implica un fuerte calentamiento en el sitio donde se aplican los electrodos. Después de todo, pasa por una potente descarga (arco). Derrite el metal y hace que sus gotas fluyan hacia abajo, al lugar donde se conectan los elementos de la tubería. Sus capas superficiales se funden inevitablemente, pero al mismo tiempo, las gotitas que vienen de arriba pierden calor y se congelan. Hacen la costura apretada y proporcionan piezas de acoplamiento.

Importante: la escoria metalúrgica presente en el electrodo se encuentra en la parte superior de la masa fundida hasta que se endurece.

Las ventajas indudables de la tecnología de arco eléctrico son:

- simplicidad (este trabajo está más allá del poder de cualquier soldador calificado);

- sellado fiable de las costuras formadas;

- Resistencia mecánica de la unión metálica.

¿Cómo prepararse?

La soldadura de tuberías de gran diámetro, como en las tuberías de gas, se realiza utilizando electrodos recubiertos con una película de celulosa. Si necesita conectar las costuras de las esquinas y hacer la llamada tachuela, use elementos con una capa exterior de rutilo. Las manipulaciones más complejas se llevan a cabo mediante electrodos que combinan los dos tipos específicos de elementos. Además de tales piezas y máquinas de soldadura, se requerirán rectificadores de transformadores. Sin embargo, profesionales experimentados aconsejan el uso de inversores.

Entre las máquinas de soldadura, se prefieren los sistemas que permiten procesar el metal en varios modos.. Pero entre ellos debe haber uno que ayude a soldar un cierto grado de acero en tuberías de un espesor determinado. La calidad de la unión resultante está determinada principalmente por los electrodos y la técnica de afinación. Las capacidades de los sistemas de soldadura son casi las mismas, y la proporción de francamente deficiente entre ellas es pequeña.Anteriormente, al igual que con otros métodos de conexión, es necesario eliminar la suciedad y las manchas de aceite.

Los componentes de la tubería futura o reparada colocan la unión en la unión y se alinean lo más posible. Después de configurar el modo de soldadura y asegurar los electrodos requeridos, ponen contactos en las tuberías, que proporcionan conexión a tierra. Los mitones pueden aumentar la fiabilidad de futuros contactos. Llamadas pequeñas costuras, asegurando la colocación exacta de las piezas a adjuntar. Cuando se forman, comienza el trabajo serio.

Recomendaciones

Además de los estándares establecidos por GOST, se requiere tener en cuenta la práctica a largo plazo de los soldadores. De ello se deduce que el lanzamiento del aparato debe ocurrir inmediatamente con un ligero toque del metal por el electrodo. Es necesario no perder de vista la longitud del arco por un segundo. El tamaño de la esfera de gas, que impide que el aire entre en el área tratada, depende de ello.

Importante: aunque el trabajo debe realizarse rápidamente, es imposible realizar movimientos bruscos con el electrodo.

Cualquier maniobra descuidada puede interrumpir la distribución uniforme del metal fundido. Para influir en el espesor de la capa metálica que se deposita, es necesario mover con cuidado todo el cuerpo hacia un lado o hacia el otro. Depende de donde deba estar la fusión. Trabajando con tuberías de gran tamaño, realizar costuras por dentro y por fuera. Esto es especialmente importante con un espesor significativo del metal.

Proceso tecnologico

El trabajo con inversión de la junta comienza con la formación de tachuelas, después de lo cual se hacen dos costuras generales. Ahora puede rotar el tubo 90 grados y hacer las últimas costuras, logrando que el ligamento metálico quede apretado. Para eliminar las quemaduras, la primera carrera se realiza con un electrodo de 4 mm de diámetro.

Marcas óptimas:

- WCC-1;

- CM-11;

- UONI-11/45.

El arco eléctrico en este modo debe tener una corriente de 130 A (error: un máximo de 10 unidades). En la segunda y tercera capas, se toman electrodos con un tamaño de 5 o 6 mm, la corriente aumenta a 200 e incluso hasta 250 A. De lo contrario, se lleva a cabo la soldadura de uniones no rotativas. La necesidad de que surja en la tubería, que no se puede mover. La capa inicial se cocina de abajo hacia arriba, las posteriores, a discreción de los soldadores, a veces se realizan en la dirección opuesta.

Los lugares más difíciles de acceder son hervidos a través de una barra lateral técnica. Cuando se termina la conexión de las partes adyacentes a los cojines de concreto o a las paredes de ladrillo, el orificio preparado debe ser elaborado nuevamente. Es especialmente difícil realizar la soldadura en el invierno porque el área a tratar se está enfriando rápidamente. Al mismo tiempo, la extracción de gases calientes es complicada, lo que puede hacer que la tubería sea frágil; Solo los profesionales capacitados podrán minimizar este riesgo. Es igualmente importante evitar la aparición de grietas en caliente y el endurecimiento involuntario del metal. En este caso, a diferencia del procesamiento metalúrgico, empeora el resultado.

Recomienda

- aún más densamente, que en una estación cálida, para unirse a los detalles conectados;

- Calentar el metal a un tono rojo claro.

- aumentar la intensidad de corriente hasta un 20% en comparación con las recomendaciones estándar.

Tales medidas ayudarán a crear una costura completamente viscosa con ductilidad normal. Pequeñas barras de madera de cierto grosor ayudan a nivelar los tubos soldados. En cualquier caso, la soldadura por arco de las uniones de tubería se realiza de forma continua, y la velocidad de movimiento del electrodo no se puede cambiar. Es indeseable olvidarse de su propia seguridad, usando máscaras protectoras y trajes ajustados.

Las juntas giratorias se pueden cocinar de la siguiente manera:

- Condicionalmente dividirlos en 4 segmentos;

- soldar dos, hacer un giro de 180 grados de la unión;

- conectar otros segmentos;

- después de girar 90 grados para formar una segunda línea;

- gire el tubo 180 grados, luego agregue el par de piezas faltantes.

Las juntas giratorias de diámetro pequeño (hasta 200 mm) se sueldan generalmente con una costura monolítica. En este caso, el tubo mismo gira, y la división en segmentos no se aplica. Para su información: 2 y 3 líneas van en direcciones opuestas, y las capas contiguas están hechas con una incursión de 0.1-0.15 cm. El trabajo con acero de mayor resistencia también tiene sus características específicas. Solo un régimen térmico especialmente seleccionado ayudará a evitar la aparición de grietas de endurecimiento dentro de la martensita.

Muy importante y características de los materiales de soldadura. Depende de ellos si la capa de acero depositada será bastante fuerte, si no se debilitará en comparación con la parte principal. El acero reforzado se suelda tanto con tratamiento térmico de juntas como sin él. Se utilizan electrodos que tienen una resistencia a la tracción de 600 MPa y más. Todas las manipulaciones anteriores, observamos, se llevan a cabo en la atmósfera habitual.

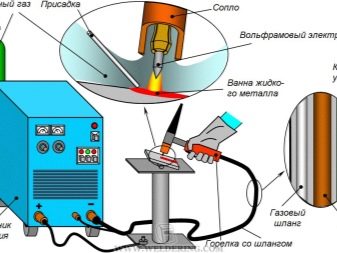

Tratamiento de gas inerte

La soldadura con argón-arco de las tuberías, junto con la soldadura bajo la protección del helio, es necesaria para obtener productos de tubería delgada con costuras rectas. La tecnología ha sido desarrollada para estructuras con un diámetro de 1.5-42.6 cm con un espesor de pared de 0.02-0.5 cm.La soldadura al arco de argón puede conectar tuberías de acero con una cantidad significativa de aditivos de aleación. Pero en 60 segundos, el soldador conectará solo 50-150 cm de la costura, que es mucho menor que en otras tecnologías. Se permite utilizar los mismos sistemas que para la soldadura por el método de radiofrecuencia o resistencia eléctrica.

Pero el generador o transformador se reemplaza en el interior con un aparato especial. Cuando se trabaje, no utilice electrodos de fusión. Los bordes de los espacios en blanco no solo se funden, sino que también se comprimen bajo la acción de los rodillos de soporte. Si se utiliza el soplado interno, es posible reducir el tamaño de los elementos no deseados. Como las paredes no son más gruesas que 0,3 cm y la presión de soldadura es alta, no es necesario usar material de relleno.

El argón como gas aislante es bueno no solo por el arco constante, sino también por la reducción de la flacidez del metal. En este sentido, es mejor para el helio trabajar con aceros inoxidables, con titanio. Cuando es necesario hervir tuberías con un diámetro de hasta 10 cm, se requiere un electrodo de tungsteno con una sección externa de 0,4 cm. Para el funcionamiento, se utiliza electricidad constante bajo voltaje de 12 a 15 V y con una fuerza de hasta 200 A.Al variar estos indicadores, puede elegir el modo óptimo para conectar tuberías de un tamaño específico.

Para obtener información sobre qué tecnología se utiliza para conectar tuberías mediante soldadura por arco, vea el siguiente video.