Soldadura de tuberías: tecnología y tipos de conexiones.

Hoy en día, en las organizaciones industriales y en la vida doméstica, no se puede prescindir de la instalación de tuberías. Sus elementos están conectados de diferentes maneras, teniendo en cuenta el material y el tamaño del diámetro de las tuberías, pero la soldadura es particularmente popular. Este método le permite reparar piezas en cualquier posición y se considera el más fácil y barato, ya que proporciona un acoplamiento ajustado y de alta calidad.

Características especiales

La soldadura es una vista universal de las partes de conexión de la tubería, hechas de metal, plástico, concreto y cerámica. Dado que el gasoducto es la comunicación de ingeniería utilizada para el transporte de petróleo, gas, agua y otras sustancias, es importante conectar sus piezas de manera correcta y segura.La soldadura funciona bien con estas tareas, por lo que a menudo se elige durante la instalación de pozos, alcantarillado, líneas industriales y de proceso, donde se utilizan tuberías de acero inoxidable de gran diámetro, bridas o aleaciones de titanio.

Esta tecnología también es adecuada para unir tuberías de plástico, cromadas de varios diámetros. Todos los elementos de las tuberías, tanto pequeños como grandes, se fijan de acuerdo con los estándares establecidos, que corresponden a los reglamentos de los estándares estatales.

Dependiendo de las características de la instalación y la raíz de la costura, se selecciona una cierta temperatura y tipo de soldadura. La tecnología térmica a tope se basa en el calentamiento de los bordes de las tuberías, la termomecánica se caracteriza por la ebullición de las partes mediante el calentamiento del alambre soldado. La vista mecánica se utiliza en la industria para sujetar tuberías horizontales por fricción. En cuanto a la soldadura en frío, se realiza tratando las piezas con una composición química que garantiza una costura duradera y confiable.

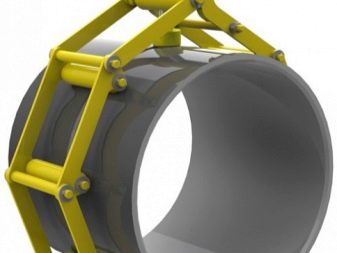

La característica principal de la soldadura es que, para su implementación, utilizan centralizadores, que son dispositivos que simplifican el centrado de los extremos de las tuberías. Gracias a los centralizadores, el trabajo es rápido y las costuras son de alta calidad.

Las ventajas de la soldadura incluyen los siguientes puntos:

- ahorro de metal y costo de trabajo;

- Excelente alternativa a la fundición y forja;

- la posibilidad de conectar tuberías de varios tamaños;

- Alta calidad y sellado; Facilidad de implementación.

En cuanto a las desventajas, entonces durante la deformación del metal es posible.

Herramientas y equipos

La soldadura es el tipo de conexión de tubería más asequible y común. Las piezas de acoplamiento requieren no solo una cierta experiencia, sino también un dispositivo especial que tiene modos de conmutación. Dicha máquina puede iniciarse con electricidad y gas, y también puede incluir un dispositivo de soldadura de zócalo en su diseño. Para la fusión doméstica de tuberías, muchos artesanos también prefieren tener una máquina equipada con un inversor. A la tasa de consumo de material y energía regulada, los dispositivos están equipados con circuitos de control.

Dependiendo de la complejidad del trabajo y el diámetro de la tubería, se seleccionará el equipo adecuado.

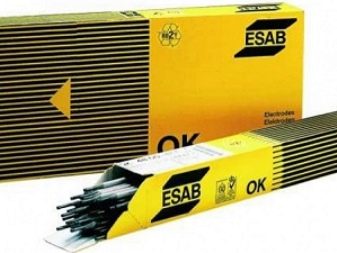

Electrodos

En muchos casos, los electrodos se utilizan para la soldadura. Si desea acoplar tuberías de gran diámetro, elija electrodos recubiertos con película de celulosa.Para la formación de costuras de esquinas, la mayoría de las veces prefieren productos con un revestimiento de rutilo. En el caso de que se planifique una cocción compleja, se utilizarán electrodos combinados (celulosa-rutilo). Los más comunes son los electrodos recubiertos con UONI 13/55, están diseñados para la soldadura de tuberías de acero al carbono y de baja aleación. Debido a la composición única de estos productos proporcionan costuras de plástico, resistentes a todo tipo de cargas.

La única desventaja de estos electrodos es que requieren una preparación preliminar de los bordes. Los bordes no tratados en contacto con agua, aceite u óxido pueden causar la formación de poros de soldadura.

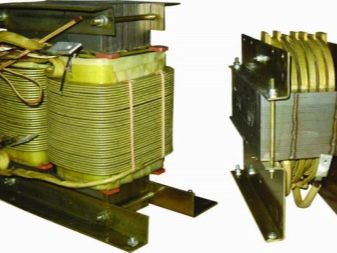

Maquinas de soldar

Antes de comenzar a soldar, debe preocuparse por la disponibilidad del equipo apropiado. Los aparatos más comunes son los transformadores, tienen un diseño simple que le permite convertir el voltaje en la red eléctrica. El principio de funcionamiento de los transformadores se basa en el cambio en la corriente intermedia entre devanados. Los transformadores de soldadura se caracterizan por su alta eficiencia, que alcanza el 90%.

Un tipo más avanzado de equipo de soldadura es un rectificador. Se compone de una unidad de diodo, elementos de ajuste, protección y puesta en marcha. A diferencia de los transformadores durante la cocción, los rectificadores permiten unir piezas no solo de negro, sino también de metales no ferrosos, hierro fundido y acero inoxidable. Los rectificadores son económicos y ofrecen costuras de buena calidad.

Los dispositivos semiautomáticos cuyo diseño está representado por un rectificador, un transformador, un variador especial, un manguito con un quemador y un cilindro de gas también tienen una gran demanda entre los soldadores. En el caso de que la soldadura se realice sin gas, se usa adicionalmente un hilo de flujo. Por lo general, para unir tuberías de metal, el aparato se inicia con dióxido de carbono. La ventaja de este equipo es la costura de alta calidad y la desventaja es el alto consumo de material.

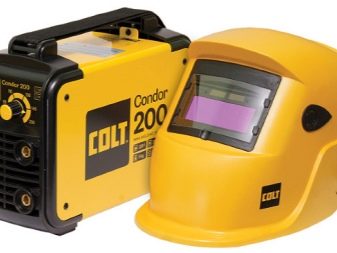

Los inversores también se han probado bien. Tal equipo también se llama pulso. Es caro, pero tiene un bajo peso y alta eficiencia. También para trabajos de soldadura utilizando máquinas de puntos. Son económicos, duraderos, confiables y le permiten obtener costuras con sellado de alta calidad.El equipo calienta los elementos de conexión instantáneamente debido a los pulsos de corriente, que son 0.01 s. Por lo tanto, es ideal cuando necesita realizar una soldadura de gran volumen en un tiempo mínimo.

Tipos de puntadas

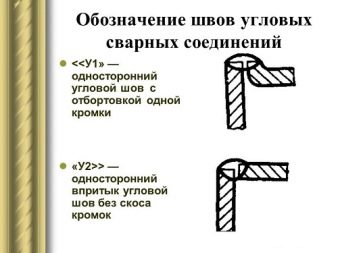

Independientemente de qué tuberías se hierven para su propósito previsto, tienen soldaduras que se forman mediante la corriente eléctrica alterna de acuerdo con la tecnología seleccionada previamente. Hasta la fecha, hay costuras en ángulo, tope y superposición. Todos ellos tienen su propia técnica y características individuales.

Las juntas a tope son las más comunes, ya que tienden a la ausencia de deformación del metal. Además, están sujetos mínimamente a esfuerzos internos y se caracterizan por su alta resistencia en relación con las cargas dinámicas y estáticas. Las juntas a tope se dividen en simples, utilizadas para tuberías con una sección transversal de hasta 500 mm y dobles, destinadas a tuberías cuya sección transversal excede los 600 mm.

Las juntas de esquina se consideran una alimentación a tope. Se seleccionan cuando es necesario fijar las piezas en ángulo. Estas costuras se obtienen de dos formas: sin bisel y con bordes biselados.Las juntas de esquina no son tan fuertes como las de tope, pero aún así tienen buena calidad. Las costuras superpuestas son excelentes para acoplar tuberías de plástico. Rara vez se utilizan al hervir elementos metálicos. Esto se explica por el hecho de que la conexión no es muy confiable.

Al soldar tubos con paredes gruesas también use una costura longitudinal. Está formado por varias capas, y el trabajo se realiza, como regla, simultáneamente por dos especialistas.

Maneras

La soldadura es un método físico-químico para unir elementos individuales, que en el proceso forman una tubería sólida. Dicha instalación se realiza mediante deformación plástica a alta presión o fusión. Las costuras de soldadura que se forman durante la cocción pueden ser diferentes, ya que dependen de la elección de la tecnología.

Hasta la fecha, existen los siguientes tipos de soldadura:

- soldadura electrica;

- frio

- gas;

- argón

- difuso

La primacía entre los métodos de hervir tuberías requiere soldadura eléctrica, se caracteriza por su bajo precio y facilidad de operación. Este es el llamado método de contacto. Para hacer una conexión de esta manera, se requiere un transformador o un inversor.El equipo suministra una carga al electrodo, el cual, en contacto con la superficie de las tuberías, calienta fuertemente el metal, que luego se enfría con mezclas especiales o agua.

Las principales ventajas de la soldadura eléctrica son la versatilidad y la versatilidad. A menudo también se realiza sin electrodos. Si se utilizan los últimos, se eligen, teniendo en cuenta el grosor de la pared y la sección transversal de las tuberías.

La soldadura en frío está estrictamente regulada por los estándares y la documentación establecidos. Esta es una de las mejores opciones para obtener juntas selladas selladas. Esta técnica le permite eliminar completamente el calentamiento de los elementos soldados, y las costuras se forman debido a los procesos de deformación y presión ejercidos sobre la pieza. Dependiendo de la técnica, la soldadura en frío se divide en soldadura a tope, costura y punto. La principal ventaja de este método es que todo el trabajo se lleva a cabo sin el costo de la electricidad. Además, la técnica es absolutamente ecológica y abre oportunidades para crear compuestos en grandes áreas.

A menudo, diferentes tipos de tuberías se conectan mediante un quemador de gas automático.Este es un método bastante antiguo pero bien probado para el soplado, que calienta el metal a altas temperaturas. La soldadura con gas es adecuada si es necesario llevar a cabo la instalación sin separación de topes, así como para obtener soldaduras de pivote.

Tiene las siguientes características:

- alta eficiencia

- simplicidad de trabajo;

- Conseguir una costura de calidad y ordenada.

La soldadura con argón es necesaria cuando es necesario soldar materiales que son difíciles de conectar, por ejemplo, aluminio, cobre o titanio.

Todas las técnicas de soldadura de tubería anteriores son adecuadas para la unión de material metálico, mientras que las piezas de plástico se sueldan con soldadura difusa. Su implementación requiere un conjunto mínimo de herramientas, el trabajo es rápido y económico. Para obtener costuras herméticas, se lleva a cabo la preparación, luego los tubos de plástico contra la luz se calientan con un aparato especial equipado con diferentes boquillas. Cada boquilla se selecciona para un diámetro de tubo específico. La soldadura orbital también se considera un método eficaz cuando, gracias a técnicas y tecnologías especiales, las piezas de tubería se colocan en un dispositivo especial y se giran mecánicamente 360 grados.El resultado es una costura lisa sin huecos.

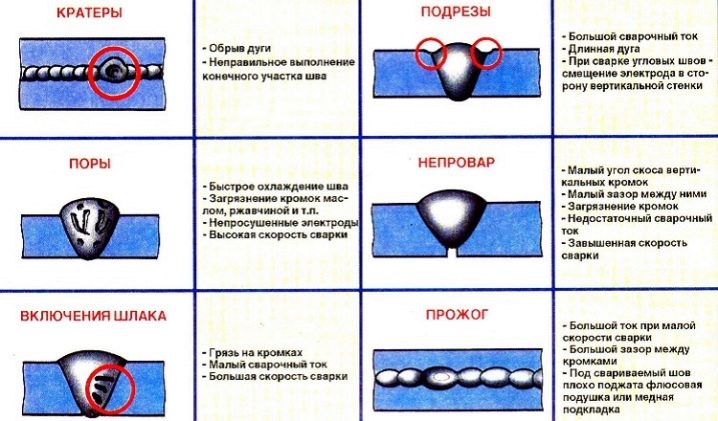

Causas de defectos y matrimonio.

Un indicador de fusión de tubería de alta calidad se considera que no hay defectos en las soldaduras. Esto es especialmente cierto en el caso de productos de pared delgada y de plomería colocados en lugares de difícil acceso. Si la soldadura se realiza a mano, es importante prestar mucha atención a su calidad, de lo contrario, cualquier error puede provocar una disminución de la resistencia o la destrucción de toda la estructura.

Los defectos de las uniones soldadas se dividen en los siguientes tipos:

- inclusiones sólidas;

- distorsión de las formas externas de la costura;

- grietas

- Cráteres, fístulas, cavidades.

Las grietas generalmente son causadas por una fractura local cerca de la sutura. Se colocan en la base del metal o en el área de exposición a la temperatura. El motivo de la aparición de dicho matrimonio es el alto voltaje que aparece en las juntas durante la cocción. La mayoría de las veces, se observan grietas defectuosas cuando los tubos de ebullición están hechos de acero aleado y con alto contenido de carbono, que después del calentamiento se enfrían demasiado rápido.

Las cavidades, por otro lado, son formaciones de forma arbitraria que no tienen esquinas. Durante la soldadura, permanecen en el metal calentado.Sus variedades son fístulas y cráteres. Tales defectos aparecen cuando hay contaminación, pintura u óxido en el área de la superficie de soldadura.

Los rechazos también pueden ocurrir cuando se usan electrodos crudos secos. Los poros se ven a menudo con la elección incorrecta de alambre de soldadura.

En cuanto a las inclusiones sólidas, estos son elementos extraños de diferente origen, que después de la soldadura permanecen en el metal de soldadura. Son óxido, fundente y escoria. Las inclusiones se caracterizan por una forma diferente y se ubican más a menudo en el borde del metal direccional y de base. Estos defectos se obtienen como resultado de la alta velocidad de cocción, en presencia de suciedad en la superficie de las tuberías o desprendimiento del material de recubrimiento de los electrodos.

A veces hay la llamada "falta de penetración", esto es cuando no hay conexión entre el metal y la costura. Tales defectos generalmente se observan en la raíz de la costura, en su superficie lateral o entre los rodillos. Para evitar este tipo de matrimonio, debe limpiar cuidadosamente los bordes y controlar la velocidad del dispositivo. Además de la "mala penetración", un problema común es una violación de la forma de la costura, que tiene la apariencia de socavaduras.Este problema es causado por el alto voltaje y la velocidad de cocción, lo que resulta en una junta "jorobada".

Si la pendiente del electrodo se elige incorrectamente y se usa una longitud de arco grande, esto puede causar una "afluencia". La costura en este caso no tiene fusión, ya que el metal se distribuye incorrectamente bajo la acción de la gravedad y gotea en el estante horizontal, formando incrustaciones.

Otros tipos de defectos en la soldadura incluyen: salpicaduras y adelgazamiento de metales, arco aleatorio y teasers externos. El arco aleatorio se manifiesta con mayor frecuencia cuando se produce un cortocircuito de los electrodos en contacto con el metal base. Las salpicaduras se consideran defectos que tienen la forma de gotitas sólidas que se producen cuando se reclama la corriente de soldadura. Los matones son superficies desiguales en las juntas que no corresponden a las dimensiones y el ancho establecidos de la costura. Son causados por el deslizamiento del alambre de soldadura, así como por el flujo de metal líquido en los huecos.

EnTodos los defectos mencionados anteriormente deben ser eliminados. Para ello, se detectan mediante ecografía o monitorización radiográfica y realizan una serie de actividades.

Para saber cómo soldar tubos de polipropileno, vea el siguiente video.