Características, tipos y uso de remaches.

Los remaches de escape son un material de sujeción bastante común y se utilizan ampliamente en muchas áreas de la actividad humana. Las piezas han reemplazado los métodos obsoletos de remachado y están firmemente en uso.

Propósito

Los remaches se utilizan para unir el material de la hoja y requieren acceso a la superficie de trabajo desde un solo lado. Esta es una de sus principales diferencias con los modelos tradicionales de "martillo". El montaje de los remaches se realiza en el orificio perforado con la ayuda de una herramienta especial, que puede ser manual o neumática. Las conexiones hechas con remaches de escape son muy fuertes y duraderas.Además, las piezas son fáciles de instalar y son altamente resistentes a los efectos agresivos de los productos químicos, las altas temperaturas y la humedad.

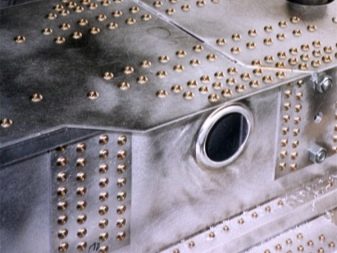

Debido a su versatilidad y confiabilidad, el alcance de la aplicación de los remaches es bastante extenso. Las piezas se utilizan activamente en la construcción naval, la ingeniería aeronáutica y la ingeniería mecánica, la industria textil y la construcción. Cuando se trabaja en objetos de mayor peligro, los remaches actúan como una alternativa a las juntas de soldadura. Además, los remaches se utilizan ampliamente en la reparación de piezas y mecanismos en lugares difíciles de alcanzar y disparan objetos peligrosos. Además de conectar elementos de metales ferrosos y no ferrosos, los remaches de escape pueden conectar plásticos y textiles en cualquier combinación. Esto permite que se utilicen ampliamente en trabajos eléctricos y se utilicen activamente en la fabricación de prendas de vestir, productos textiles de consumo y tanques.

Ventajas y desventajas

La alta demanda de los consumidores de remaches de escape debido a Cerca de ventajas indiscutibles de estos hardware.

- Fácil instalación debido a la necesidad de acceder a la conexión solo en la parte frontal.Esto distingue favorablemente este hardware de las tuercas roscadas, para cuya instalación se requiere acceso en ambos lados. Además, los sujetadores roscados tienden a aflojarse con el tiempo y aflojar la conexión.

- El bajo costo de los remaches de escape le permite crear una sujeción confiable y duradera, sin ahorrar en material.

- Una amplia gama de tamaños facilita enormemente la elección de los sujetadores.

- La capacidad de combinar materiales de diferentes estructuras y propiedades amplía enormemente el alcance de la aplicación de hardware.

- Conexión de alta resistencia y durabilidad. Al cumplir con las reglas de instalación y operación cuidadosa, la vida útil de los remaches es igual, y algunas veces excede la vida útil de las piezas sujetadas.

Las desventajas incluyen la necesidad de perforación previa, la desalineación de la conexión y la aplicación de esfuerzos significativos al remachar a mano. Además, los modelos tienen un propósito único y no pueden ser reutilizados.

Materiales de fabricación

Una amplia variedad de materiales se utilizan como materia prima para remaches de escape. Esto permite el uso de hardware en casi todos los tipos de obras de construcción y reparación.Para la fabricación de remaches, use una serie de materiales, cada uno de los cuales tiene sus propias fortalezas y debilidades y determina el lugar de instalación de los productos futuros.

Aluminio

A menudo se utiliza su modificación anodizada o barnizada. Los remaches de aluminio son ligeros y de bajo costo, sin embargo, en términos de resistencia, son algo inferiores a los modelos de acero. Los productos se utilizan para unir metales ligeros, plásticos y son ampliamente utilizados en ingeniería eléctrica.

Acero inoxidable

También se utiliza en varias modificaciones. Por lo tanto, la marca A-2 se considera una de las más resistentes al óxido y se utiliza para montar piezas cuando se realiza trabajo al aire libre. Mientras que A-4 no tiene igual resistencia al medio ambiente ácido y es ampliamente utilizado en industrias químicas.

Acero galvanizado

Tiene altas propiedades anticorrosivas y proporciona una conexión confiable. Sin embargo, si uno de los elementos a unirse tiene movilidad, las piezas galvanizadas se desgastan rápidamente.

Aleaciones de cobre

Ampliamente utilizado en la fabricación de remaches. El más popular es Monel, una aleación que consiste en 30% de cobre y 70% de níquel.A veces se usa el bronce como varilla en los modelos de cobre. La desventaja de los elementos de cobre es su alto costo y el riesgo de placa verde durante la oxidación.

Poliamida

Se utiliza para la fabricación de remaches utilizados en la industria ligera y la confección. El material no tiene una resistencia especial, pero se puede pintar en cualquier color y se ve bien en los productos.

De manera óptima, todos los elementos de remache deben estar hechos del mismo material. De lo contrario, aumenta el riesgo de procesos galvánicos, durante los cuales el metal más activo destruye al más débil. El principio de compatibilidad debe guiarse en la selección de hardware para ciertos materiales. Por ejemplo, una unión muy indeseable de cobre y aluminio, mientras que el cobre se comporta bastante amigable con otros metales.

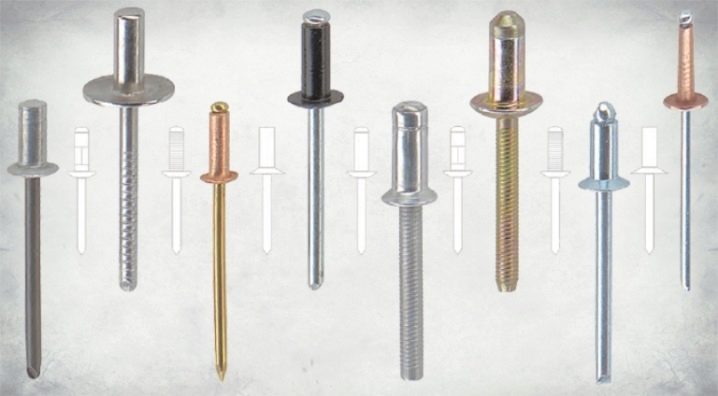

Especies

El tipo de hardware se selecciona de acuerdo con los requisitos para la conexión. Debido a que el mercado moderno de sujetadores presenta remaches de escape en una amplia gama, no es difícil elegir el elemento necesario. Dependiendo de las características operativas, el hardware se subdivide en varios tipos.

- Modelos combinados Considerado el tipo más común. El hardware es capaz de proporcionar una conexión permanente de partes especialmente duras expuestas a cargas mecánicas, de peso y de vibración.

- Modelos hermeticos tienen una especialización bastante estrecha y son ampliamente utilizados en las industrias de construcción naval. La característica de diseño de los modelos sordos es un extremo sellado de la barra. Los productos pueden ser de acero inoxidable, cobre y aluminio.

- Modelos multi-abrazadera tienen varios sitios rasklepochnyh y se instalan en estructuras móviles cuando es necesario conectar tres o más elementos. Dicho sitio está ubicado entre dos elementos adyacentes, y la instalación se realiza utilizando una pistola de aire.

Además de los modelos tradicionales, existen opciones reforzadas para los remaches, cuya fabricación utiliza un material más duradero con paredes engrosadas.

Tamaños típicos

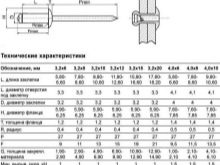

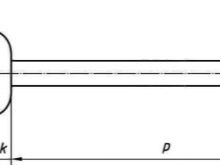

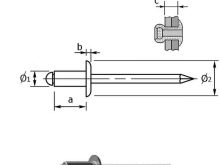

De acuerdo con la forma GOST 10299 80, los tamaños y diámetros de las cabezas y los vástagos de los remaches están estrictamente regulados. Esto le permite sistematizar el uso del hardware, así como simplificar el cálculo de los parámetros de las partes y determinar con precisión su número.La confiabilidad y la durabilidad de la conexión dependen de la exactitud de los cálculos. Uno de los parámetros principales de los remaches es su longitud, que se puede calcular utilizando la siguiente fórmula: L = S + 1.2d, donde S es la suma del grosor de los elementos que se deben unir, d es el diámetro de los remaches y L es la longitud requerida del hardware.

El diámetro del remache se selecciona 0,1-0,2 mm menos que el orificio perforado. Esto le permite colocar libremente la pieza en el orificio y, al ajustar su ubicación, remachar. Los diámetros típicos de los remaches de escape son 6, 6.4, 5, 4.8, 4, 3.2, 3 y 2.4 mm. La longitud de los remaches varía de 6 a 45 mm, lo que es suficiente para unir materiales con un espesor total de 1.3 a 17.3 mm.

Diseño y principio de funcionamiento.

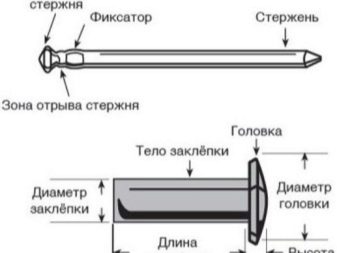

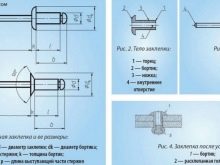

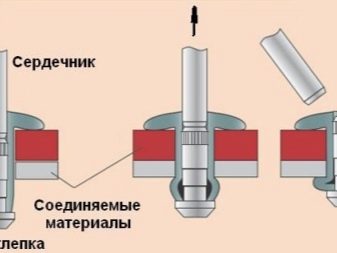

Los remaches de escape se producen en estricta conformidad con la norma DIN7337 y se rigen por GOST R ICO 15973. Estructuralmente, las piezas se componen de dos elementos: el cuerpo y la varilla. El cuerpo consta de una cabeza, una manga, un cilindro y se considera el elemento principal del remache que realiza la función de sujeción. Algunos herrajes tienen una base cilíndrica sellada herméticamente. La cabeza del cuerpo puede equiparse con un borde alto, ancho u oculto.

Los dos primeros proporcionan la conexión más confiable, sin embargo, desde el lado frontal serán claramente visibles. El secreto no se distingue por tasas de confiabilidad tan altas como altas y anchas, sino que también se usa ampliamente en la construcción y reparación. Esto se debe al hecho de que la altura de la cabeza de la llanta ciega no excede de 1 mm, lo que hace que el hardware sea casi invisible en las superficies sujetadas. La varilla (núcleo) es una parte igualmente importante del remache y parece un clavo. En la parte superior del elemento hay una cabeza y un retén con una zona de separación ubicada entre ellos, a lo largo de la cual la varilla se rompe durante la instalación.

Los remaches de escape están disponibles en varios tamaños. El valor numérico de la marca del hardware significa el diámetro del cilindro y su longitud. Por lo tanto, sus dimensiones son decisivas a la hora de elegir los cierres. Ambos valores están indicados por el signo "x", y delante de ellos está escrito de qué aleación está hecho el cilindro. Por lo tanto, la marca AlMg 2.5 4x8 indicará que el hardware está hecho de una aleación de magnesio y aluminio, el diámetro exterior del cilindro es de 4 mm y la longitud es de 8 mm. La varilla de remache está hecha de acero y sirve para desenredar la junta; cuando se instala, se extrae y se rompe con la ayuda de un remachador neumático o alicates.

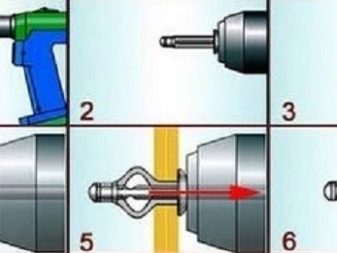

El remache de escape funciona de manera bastante simple: Un hardware se inserta en un orificio pasante, perforado previamente en ambas hojas. Después de eso, la esponja de una pistola de aire se apoya contra el borde del remache, sujeta la varilla y comienza a pasarla por el cuerpo. Al mismo tiempo, la cabeza de la varilla deforma el cuerpo y aprieta los materiales a unir. En el momento de alcanzar el valor límite, la varilla se rompe y se retira. Puede utilizar el producto inmediatamente después de la instalación.

Asamblea

La instalación de remaches de escape es tan simple que no causa dificultades incluso para los principiantes.

Un requisito previo para el montaje es solo la presencia de una herramienta remachada y el cumplimiento de la secuencia de trabajo.

- El primer paso será marcar en el lado frontal de la parte superior de las partes que se unirán. La distancia entre dos remaches adyacentes no debe ser inferior a cinco diámetros de sus cabezas.

- Los agujeros de perforación se deben hacer con un pequeño margen.

- El desbarbado se realiza en ambos lados de cada parte. Si el acceso al lado cerrado está restringido, se puede descuidar la eliminación de una fresa.

- La instalación del remache debe realizarse de manera que el vástago se encuentre en la parte frontal.

- El agarre de la varilla por el remachador y el funcionamiento de la pistola neumática deben llevarse a cabo sin problemas y con la fuerza suficiente al mismo tiempo.

- La parte restante de la varilla, si es necesario, córtela o muerda con pinzas. En el caso de una rotura incorrecta de la barra, la cabeza se puede procesar con un archivo.

Consejos útiles

Además del algoritmo general de trabajo, cada material individual tiene sus propias pequeñas sutilezas de instalación. Por lo tanto, al unir materiales de diferentes espesores, el remache debe instalarse desde el lado delgado. Esto permitirá que la cabeza inversa forme un aplanamiento más grueso y aumente la confiabilidad de la conexión. En ausencia de la posibilidad de tal disposición desde el lado del material delgado, es posible colocar una arandela del diámetro deseado. Dicha junta no permitirá empujar una capa delgada y no permitirá que la superficie se deforme.

Al unir materiales duros y blandos, se recomienda utilizar hardware con un lado alto.m, mientras que la cabeza opuesta está mejor posicionada en el lado del material sólido.Si esto no es posible, entonces desde el lado de la capa blanda, puede colocar una arandela o usar un remache de pétalos. Es mejor combinar partes frágiles y delgadas con remaches de escape de plástico o usar versiones espaciadoras y de radar. Para obtener una superficie lisa en ambos lados, se recomienda usar remaches equipados con cabezales avellanados en ambos lados.

Para la formación de una conexión sellada a prueba de agua, es necesario utilizar hardware cerrado "sordos", que puede prevenir eficazmente la entrada de polvo y evitar la entrada de agua y la evaporación. Al instalar el remache en un lugar inaccesible, junto con la pistola de remaches, es necesario utilizar accesorios adicionales en forma de cables de extensión para ayudar a acercarse a la varilla.

Además, al instalar hardware, debe tenerse en cuenta que la distancia desde el eje del elemento hasta el borde de las partes a unir debe ser mayor o igual a dos diámetros de la cabeza. La conexión de materiales sueltos debe ir acompañada de la instalación de un manguito adicional en el que se instalará el remache. Al unir tubos con superficies planas, no se recomienda pasar el hardware a través de la tubería. La conexión será más duradera si solo uno de los lados del tubo está involucrado en el acoplamiento.

Así, los remaches de escape son un elemento de sujeción universal. Le permiten formar una conexión fuerte y confiable en áreas difíciles de alcanzar. Además, las piezas sin problemas sujetan la superficie con acceso limitado desde el reverso.

Una historia detallada sobre el uso de remaches - en el video a continuación.