La elección de la instalación y producción de bloques de espuma en casa.

El hormigón celular es un material muy popular para la construcción de poca altura. Además de la producción industrial, se realiza de forma independiente. El lanzamiento de bloques de diferentes tipos puede ser un negocio rentable. Sin embargo, la producción de bloques de espuma en el hogar tiene una serie de características. Antes de comprar la unidad deseada, debe tener una idea sobre las características del material en sí, la elección correcta de las herramientas relacionadas y el consumo de las mezclas utilizadas.

Características del material

Los bloques de espuma están hechos de mortero, que consiste en:

- arena

- cemento portland;

- espumante (concentrado de espuma);

- el agua

En este caso, la densidad aparente del hormigón de espuma puede ser diferente. De hecho, es un hormigón con una estructura celular. Está formado por la masa de burbujas de aire cerradas. Esta característica provoca una pequeña densidad y conductividad térmica del material. A diferentes índices de densidad, los bloques de espuma se pueden utilizar como aislantes térmicos, aislantes térmicos estructurales y materiales estructurales con baja conductividad térmica.

Como regla general, el nivel de su densidad está determinado por la marca de espuma de hormigón. Cuanto más bajo es, menos cantidad de la mezcla se usó para hacer el material. Este hecho se refleja en el precio de costo (el hormigón celular es más barato que el concreto). Sin embargo, a una densidad relativamente baja, se considera un material ventajoso durante la construcción de particiones dentro de la casa.

El bloque de espuma es fácil de mecanizar, transfiere el corte con una sierra para metales estándar. Además, no se colapsa cuando se introducen clavos en ella. En su obra, se parece a la madera, en su forma es un rectángulo. Los bloques pueden tener diferentes tamaños: desde elementos estándar hasta muy grandes.

El concreto de espuma hecho en casa tiene esas dimensiones, que están determinadas por la forma de la unidad comprada.

Pros y contras

El hormigón de espuma tiene muchas ventajas debido a que tiene una gran demanda en la industria de la construcción. Este material prácticamente no cambia su calidad y rendimiento a lo largo del tiempo, no está sujeto a envejecimiento. El respeto al medio ambiente lo hace inofensivo para la salud del fabricante, los constructores y los hogares. No emite sustancias tóxicas al aire, se considera duradera y confiable y garantiza un buen aislamiento térmico.

Además, tiene altas propiedades de aislamiento acústico, reduce el nivel de ruido, lo que es importante para la persona moderna. El bloque de espuma es inerte al fuego. Es capaz de estabilizar el fondo de temperatura dentro de las instalaciones, es fácil de instalar y también tiene una alta rentabilidad de producción. Debido al bajo peso, no crea una carga enorme, como el concreto. Esto le permite reducir costos al instalar la base.

Sin embargo, junto con las ventajas, el hormigón de espuma tiene desventajas. Por ejemplo, a pesar de que se considera duradero, pierde con el concreto y el concreto reforzado.Otros matices incluyen el hecho de que el bloque de espuma no funciona para doblarse. Es inestable a la humedad, ya que puede absorberla del medio ambiente.

Independientemente de si el material se produce en el hogar o en el hogar, se reducirá.

Equipos y herramientas

En la fabricación de bloques de espuma para el hogar. Es posible que necesite los siguientes equipos y accesorios:

- dispositivo de alimentación para cemento y arena;

- generador de espuma con una capacidad de no menos de 200 l / min;

- ajuste de la barra;

- dispensador de agua;

- pantalla vibrante (pantalla en bruto);

- manguera para salir de la mezcla;

- compresor

- hormigonera con una capacidad de al menos 250 litros;

- Formas especiales para bloques o maquinas para el corte.

Comprar hoy el equipo necesario para la producción de materiales de construcción en el hogar no será difícil. Si lo desea, puede comprar no solo una línea de producción completa, sino también sus componentes individuales. Cabe señalar que el equipo para la producción de bloques de espuma en el hogar no solo es estacionario, sino también portátil. La línea puede ser transportadora o automatizada.Estos factores determinan el costo de los equipos comprados.

En el corazón de cualquier conjunto de equipos se encuentra un generador de espuma. Dicho dispositivo por día puede garantizar el lanzamiento del orden de 100-110 metros cúbicos de material. Una característica distintiva del tipo de líneas estacionarias es su alto rendimiento junto con una excelente calidad y bajo costo. Dado que tal kit costará alrededor de 1.5 millones de rublos, esto cuestiona su compra.

La instalación de espuma móvil no requiere la compra de un generador de espuma costoso, lo que lo hace popular en el mercado de la construcción. Sin embargo, junto con esto, no puede presumir de alto rendimiento. Como regla general, en este caso utilizan un dispositivo de barcaje, pero con toda su potencia no es capaz de producir más de 40-45 metros cúbicos de material terminado por día.

Al mismo tiempo, los bloques prefabricados a menudo se crean con un alto consumo de espumas.

Su fuerza es inferior a las contrapartes creadas en líneas estacionarias. El precio de un juego completo para la producción doméstica puede variar en el rango de 50 a 300 mil rublos. En este caso, como norma, los equipos de alta potencia son caros.Por ejemplo, un kit para 300,000 rublos puede dar alrededor de 72 metros cúbicos de espuma de hormigón por día.

La línea automática necesita grandes áreas, lo que a menudo es problemático, porque inicialmente no se proporciona. Como regla general, estas líneas necesitan crear bunkers para cemento, agua, arena y aditivos con dosificación automática. Además, debe pensar en las áreas para secar el hormigón de espuma, verterlo en moldes, así como la instalación para cortar. En promedio, este equipo puede producir alrededor de 80-100 metros cúbicos de material por día, pero no todos pueden permitirse este lujo, ya que un conjunto costará de 1.5 a 3 millones de rublos.

Cuando en la etapa inicial no hay suficientes fondos, compran equipos usados. Sin embargo, en este caso, debe estar preparado para el hecho de que es posible que deba reemplazar las piezas con la suficiente rapidez.

Además, debe comprender que el equipo que estaba en funcionamiento puede causar una mala calidad de la espuma terminada.

Las formas compradas para concreto de espuma pueden ser diferentes. Hoy en día están hechos de acero, madera contrachapada y plástico. La capacidad de los productos es diferente, por ejemplo, puede comprar formas de plástico con dimensiones de 390x190x288 mm, opciones de madera contrachapada de 588x300x188 mm, análogos de acero con parámetros de 600x300x200 mm.Al comprarlos, es importante tener en cuenta el rigor de la geometría, ya que la calidad del material terminado dependerá directamente de esto. Incluso la más mínima ruptura de simetría es inaceptable.

Al elegir las formas para verter la masa de hormigón de espuma, debe prestar atención al material de su fabricación. Teniendo en cuenta que el encofrado se puede combinar, esto es especialmente importante. Por ejemplo, si el vendedor observa que la versión de metal con inserciones de plástico de alta resistencia es capaz de soportar incluso la temperatura más alta, no debe confiar en ello ciegamente.

El hecho es que tales formas son realmente de corta duración. En el proceso de secado y curado de la masa de hormigón de espuma, se liberará una gran cantidad de calor.

El plástico, no importa cuán alta sea la calidad, reacciona ante un aumento de la temperatura.

Consumo y proporciones de la mezcla.

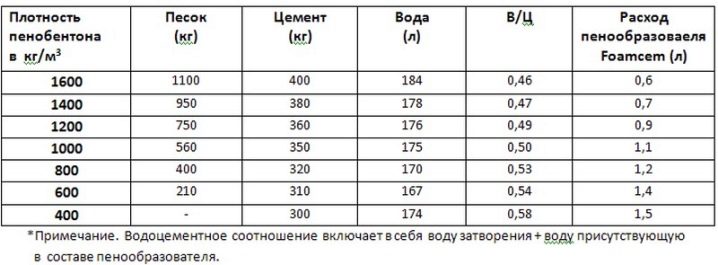

Las proporciones de los ingredientes en la fabricación del concreto de espuma son las siguientes: 320 kg de cemento (por ejemplo, marca M500) tome 420 kg de arena, 45 litros de agua para producir espuma y 120 litros de agua para obtener una solución. En cuanto al vaporizador, su consumo depende de la marca específica. Por lo general, para un volumen de este tipo se utiliza dentro de 1,2-1,5 kg.El agua para la producción puede tomarse no solo de fontanería, adecuada y técnica, sino de dureza moderada.

La formulación y las proporciones dependen directamente de la densidad del hormigón de espuma, que se debe obtener como resultado. Por ejemplo, si necesita bloques de espuma de gran densidad D 600, tome 210 kg de arena, 310 kg de cemento, 110 litros de agua para la solución y 54 litros para diluir la espuma. Además, 1,3 kg de espuma concentrada y 715 litros de espuma son componentes del material de construcción. Al mezclar la cantidad total de los componentes, se obtiene una masa húmeda de 685 kg.

Cuando se necesita una gran densidad (por ejemplo, 1000 kg por m3), la masa de espuma-hormigón está hecha de 590 kg de arena, 350 kg de cemento, 120 l de agua en solución, 42 l de espuma. Para esta receta no utilice más de 1 kg de espuma concentrada y 560 litros de espuma. Como resultado, en este último caso, la masa de materias primas para producir bloques de espuma será de 1103 kg.

Es importante controlar la uniformidad de la espuma y la solución resultantes. Esto mejorará las características de calidad del material terminado. Al elegir la receta correcta, debe tenerse en cuenta que, de acuerdo con el GOST actual, la contracción del material terminado no debe exceder los 3 mm por 1 metro cuadrado. m

Como hacer

La producción de bloques de espuma en el hogar se realiza de dos formas: mediante fundición y aserrado.Las técnicas clásicas de fabricación "hágalo usted mismo" significan el uso de formas especiales del tipo de casete, que tienen particiones y lados extraíbles para dividir la capacidad total en secciones separadas de tamaño idéntico. En tales formas, la solución se seca y se endurece, después de lo cual se retira el hormigón de espuma terminado. La principal ventaja de este método de fabricación de un material de construcción es el hecho de que no es necesario cortar un bloque monolítico.

Esto elimina la necesidad de comprar una sierra, lo que reduce los costos de equipo. Sin embargo, es la forma que puede causar una violación de la geometría estricta. No todos los elementos rellenados después del endurecimiento serán perfectamente lisos, incluso con la compra de accesorios caros. El matrimonio será en cualquier caso, y esto es un consumo extra de la mezcla utilizada.

Para evitar la destrucción de los bloques de espuma, debe usar un lubricante especial que se descompone al aire libre en unos pocos días.

Tales sustancias son caras, sin embargo, si no las usa, esto puede causar que se astille o agriete los bloques de espuma.

Más a menudo en la tecnología de producción doméstica se utiliza corte.En este caso, primero vierta una forma grande, que luego se somete a corte en elementos individuales de un tamaño determinado. Para este método, comprar una sierra mecánica. Aunque requerirá ciertas inversiones financieras, la rentabilidad aumentará. Las ventajas de este método son la geometría estricta de cada elemento, así como la minimización de la formación de virutas en los bordes de los bloques de espuma.

Sin embargo, esta técnica puede golpear la billetera, ya que para la producción de espacios en blanco pequeños se necesitará un equipo especial, pero es caro. Además, cortar una losa monolítica en trozos más pequeños aumenta el tiempo empleado en la producción del material.

El aparato de corte viene en dos variedades. En el primer caso, este es un conjunto, en el que se corta un material monolítico inmediatamente después de que se haya curado (no formado). Esto es conveniente porque no necesita transferir la placa completa a la máquina de corte, lo que reduce los costos y el tiempo de trabajo. El corte de bloques de espuma se produce debido a cuerdas especiales, caracterizadas por una alta precisión de corte.

Las desventajas de estos elementos de corte son su fragilidad, así como un costo decente.

El segundo tipo de equipo de corte requiere la transferencia de la espuma de monolito para el corte. En este caso, tiene que ser cortado con cuchillas tipo disco. A diferencia de las cuerdas, tales cuchillas son duraderas y las unidades en sí mismas son económicas de mantener. Sin embargo, es inconveniente y molesto llevar losas de espuma de hormigón sobre ellos, por decirlo suavemente.

El curado de los bloques de espuma se puede hacer de dos maneras: natural y autoclave. En este caso, los elementos del segundo método tienen las mejores características de calidad. Por lo tanto, es posible crear las condiciones más favorables para obtener un buen material de construcción. Sin embargo, el precio de dicho equipo supera significativamente al bolsillo, por lo que cuando se produce en pequeñas cantidades no se compra.

El hormigón celular, que se seca por sí solo, se seca mejor en verano. Como regla general, si la temperatura interior durante el secado es inferior a cero, debe cubrir el encofrado o pensar en la creación de cámaras especiales para vaporizar bloques de espuma. En el primer caso, se suele utilizar el polietileno o la producción de guata. En el segundo, para estas necesidades, el espacio se asigna dentro de la sala de producción.

En tal habitación, se crea un régimen de temperatura especial, teniendo en cuenta la humedad necesaria para un endurecimiento uniforme y adecuado de los bloques. A menudo, los generadores de vapor se utilizan para estos fines, intentando así automatizar el flujo de trabajo. Cuando no hay dinero extra, pero no quiero aumentar el tiempo de secado de los bloques de espuma, recurren a diferentes opciones de presupuesto para resolver este problema. Alguien pone un cubo de agua en la celda, en otro caso, las comunicaciones con el calentamiento de gas se llevan a cabo en ella.

Aquellos que no estén satisfechos con estas decisiones encierran cierta parte de la sala de producción con cualquier material disponible que se distinga por un precio aceptable. Por ejemplo, ladrillos viejos, hojas profesionales o incluso los mismos bloques de espuma se usan como cercas. Al vaporizar la cámara con gas, es necesario tener en cuenta la optimalidad del modo seleccionado. Idealmente, la humedad en la habitación no debe ser inferior al 65%. Sin embargo, si la producción no contempla la compra de equipos especializados en forma de cámaras de calor y humedad, esto puede afectar la certificación del material terminado.

Tecnologia de fabricacion

La tecnología de fabricación estándar para bloques de hormigón de espuma en el hogar consiste en varias operaciones.

- Inicialmente, el concentrado de espuma se prepara en un recipiente separado. Luego se combina con agua y se envía al generador de vapor. Si hay una unidad de cavitación a disposición de la producción independiente, espumando el contenido mediante ultrasonido, se pasa este paso.

- En el siguiente paso, es necesario hacer una mezcla para espuma de hormigón. Para ello, los componentes necesarios de la mezcla y los aditivos especiales se colocan en la cámara del mezclador. Después de eso, la cámara se llena con espuma preparada previamente. De acuerdo con las reglas de la tecnología, la mezcla en la cámara se lleva a cabo en unos pocos minutos.

- Si se utiliza una instalación cavitacional en la producción, inicialmente se coloca un formador de espuma en la cámara para mezclar. En este caso, los componentes restantes de la solución de trabajo se colocan más adelante. Al mismo tiempo, el tiempo de agitación no debe exceder de 0,5 minutos. En esta etapa, la solución está lista para verter.

- Después de mezclar, la composición se vierte en las formas disponibles. Para que la masa no se adhiera a la superficie del equipo, los lugares de contacto están pre-lubricados con aceite de motor o un fluido lubricante especial.Es deseable que la temperatura en la habitación durante el endurecimiento y el curado de la composición no fuera inferior a +20 ° C. Después de aproximadamente 8-10 horas, la espuma recogerá un cuarto de su fuerza.

Este es el mejor momento para cortarlo, teniendo en cuenta el tamaño requerido, así como el embalaje. La resistencia final de los elementos se gana en 28 días a partir de la fecha de su fabricación. La resistencia de liberación se considera un indicador de un tercio.

Es posible realizar la mercancía en dos días.

¿Qué considerar?

A veces puede parecer que es mucho más fácil fabricar equipos de forma independiente para la producción de bloques de espuma utilizando conocimientos básicos, cálculos de potencia y dibujos que hoy en día no son difíciles de encontrar en Internet. Sin embargo, de hecho, vale la pena considerarlo: la fabricación de espuma en las condiciones de una mini planta doméstica no permite inexactitudes, ya que su beneficio depende de ello. Debe comprender que, en casos extremos, el producto de fábrica será fácil de vender en el futuro como inútil, mientras que los productos caseros no serán reclamados.

El cemento Portland M 500 se utiliza para la producción de bloques de espuma. Para mejorar las características de calidad de los elementos terminados, se le agregan varios aditivos. Por ejemplo, utilizando el modificador "Bio NM", puede mejorar la resistencia de los bloques de espuma a las heladas. Debido a las adiciones de Bio-Lux y Laston, es posible aumentar la concentración de aire en la estructura del material.

Para que el material terminado tenga excelentes propiedades de aislamiento térmico, es necesario comprar un espumador de tipo industrial para su producción. No importa cuánto desee ahorrar dinero y hacerlo usted mismo, no tendrá indicadores de retención de calor similares a los fabricados en la fábrica.

También es importante que las materias primas de alta calidad formen la base de un bloque de espuma de alta calidad.

Las instrucciones para hacer bloques de espuma en el hogar se pueden ver mirando el video a continuación.